Esistono diverse tecniche di prova di tenuta dette anche ‘collaudi di saldatura’, scelte in base al tipo di fluido, alla pressione di esercizio e alla sensibilità richiesta:

- prova con liquidi penetranti

È una prova non distruttiva molto utilizzata per individuare difetti superficiali aperti, come cricche o porosità passanti. Il procedimento si articola in più fasi:

- Pulizia della superficie saldata per eliminare sporco, ossidi e grassi.

- Applicazione del penetrante, un liquido colorato o fluorescente che penetra per capillarità nei difetti aperti.

- Rimozione del penetrante in eccesso dopo un tempo di posa.

- Applicazione del rivelatore (developer), una polvere che richiama in superficie il liquido penetrato, rendendo visibili i difetti come aloni o linee colorate.

È particolarmente efficace su saldature di acciaio inox, leghe leggere o materiali non ferromagnetici, dove altri metodi (come le correnti indotte) non sono applicabili.

- Prova con bolle di sapone

Viene eseguita introducendo aria o gas a bassa pressione nel componente, e osservando la superficie esterna coperta di una soluzione saponosa: la formazione di bolle segnala la presenza di una perdita.

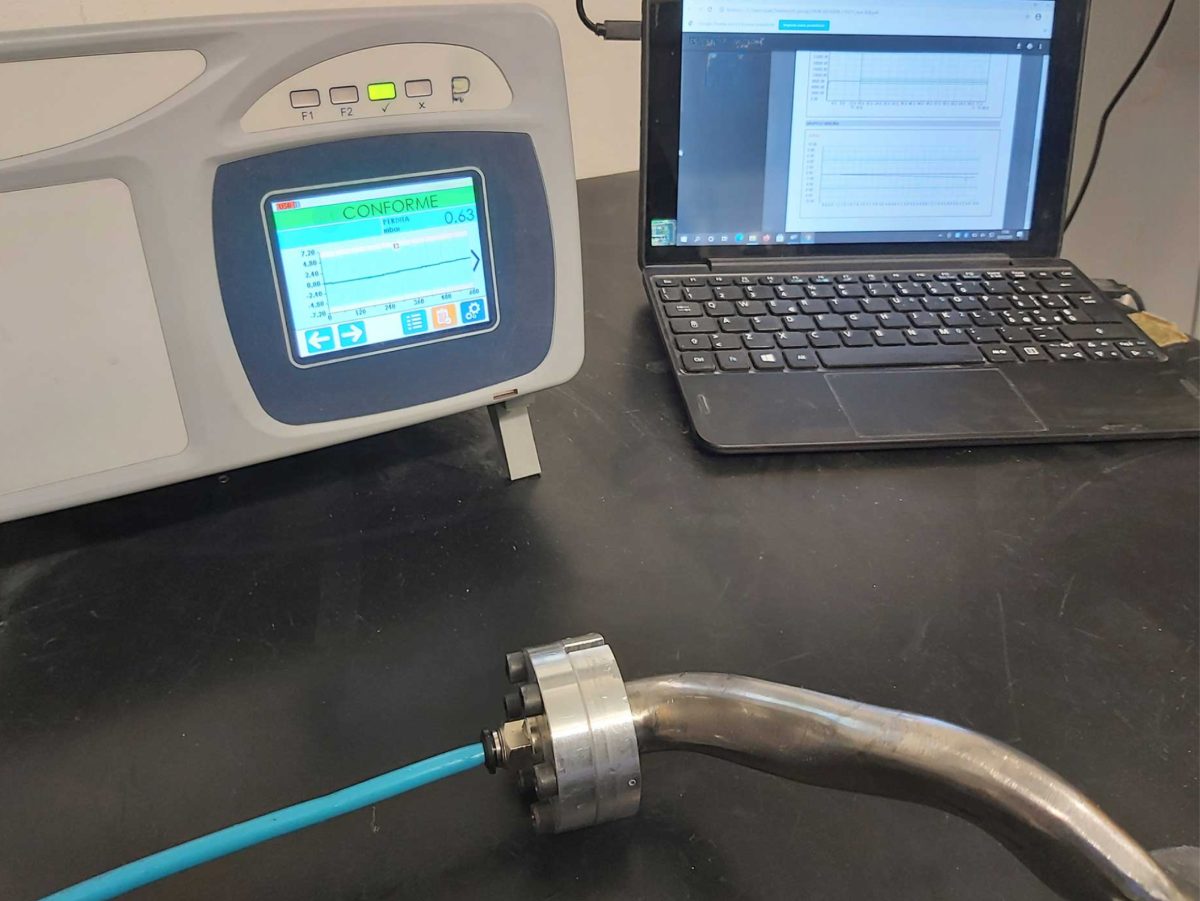

- Prova pneumatica o idraulica (prova in pressione)

Si immette aria, azoto o acqua nel componente fino a raggiungere una determinata pressione, monitorando eventuali cali o perdite. È un metodo molto affidabile, ma richiede precauzioni di sicurezza, soprattutto in presenza di pressioni elevate.

- Prova con gas tracciante (elio o idrogeno/azoto)

È il metodo più sensibile: viene impiegato un gas tracciante e un rilevatore elettronico capace di individuare perdite minime, anche in ambienti complessi. Utilizzato soprattutto in settori ad alta criticità (aerospazio, refrigerazione, vuoto spinto).

Quando è obbligatoria la prova di tenuta di una saldatura?

La prova di tenuta o collaudo su una saldatura si esegue quando il componente saldato è destinato a contenere fluidi o gas, soprattutto in presenza di pressione interna, rischio ambientale o requisiti di sicurezza funzionale.

È richiesta nei seguenti casi

- Tubi, serbatoi, caldaie, scambiatori e impianti che lavorano in pressione, secondo le normative come la Direttiva PED 2014/68/UE.

- Impianti a gas o impianti frigoriferi, dove una perdita può rappresentare un pericolo (gas infiammabili, tossici o ad alto GWP).

- Componenti soggetti a certificazioni, come nei settori alimentare, farmaceutico, aerospaziale, navale, ecc.

- Quando è previsto da specifiche tecniche di costruzione, capitolati di appalto o codici di progettazione (ASME, EN, ISO…).

Viene eseguita

- Dopo la saldatura, prima della verniciatura o dell’isolamento termico.

- Dopo un intervento di riparazione su un giunto saldato.

- Durante il collaudo finale, come parte integrante del controllo qualità.